Alumiinin leimaaminen

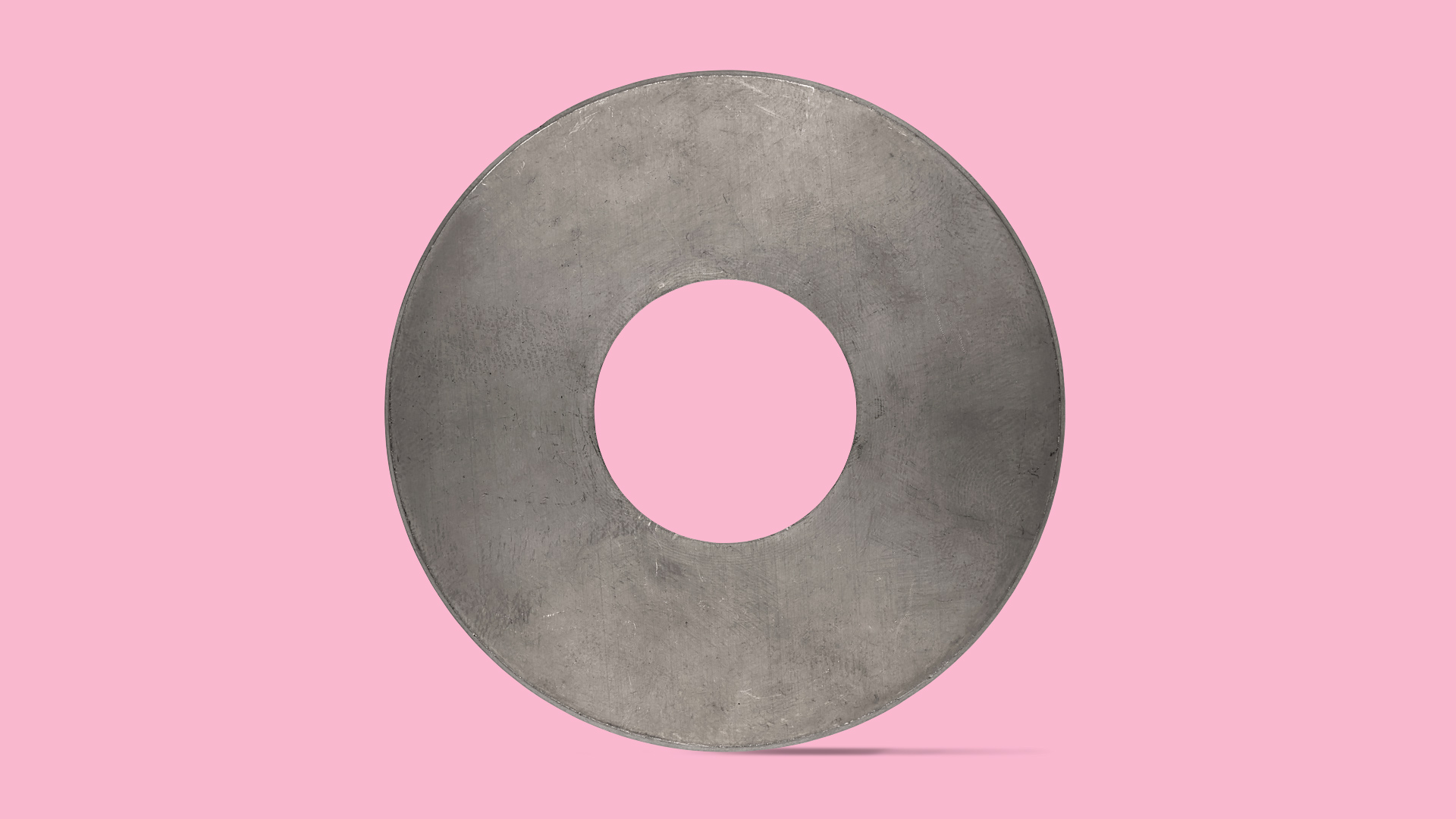

Monimutkainen tai yksinkertainen, sinä päätät...

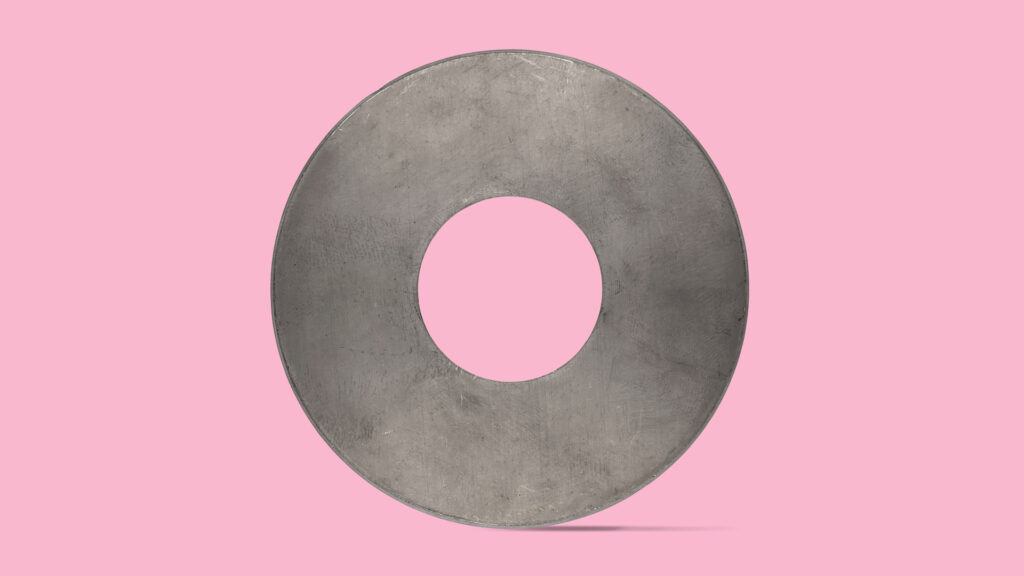

Leimaaminen on yksi kustannustehokkaimmista ja tarkimmista menetelmistä alumiinin suurten määrien käsittelyyn. Nykyaikaisen tekniikan ja huolellisesti optimoitujen prosessien avulla voimme Thor Ahlgren tarjoavat tehokkaan tuotantoratkaisun sekä yksinkertaisille että monimutkaisille osille. Mutta mitkä tekijät vaikuttavat alumiinin leimauksen lopputulokseen ja miten varmistetaan paras mahdollinen laatu?

Mitä voimme lyödä

Valmistettu teräksestä, karkaistavasta teräksestä, ruostumattomasta teräksestä, lujatekoisesta teräksestä, kuparista, messingistä, alumiinista.

Paksuudet 0,10 mm:iin asti

Jopa 1 500 MPa:n murtovetolujuus ilman jälkikarkaisua.

Korkeat tasaisuus- ja toleranssivaatimukset

Ota yhteyttä

Ota yhteyttä ja me autamme sinua

Puh: +46 (0) 370 798 05

Posti: ulf.sundling@thorahlgren.se

Mikä alumiiniseos on paras leimaamiseen?

Alumiini on kevyt ja monipuolinen materiaali, mutta seoksen valinnalla on suuri vaikutus sen soveltuvuuteen meistämiseen. Kovat seokset, kuten 6000-sarja (esim. FI AW-6082) saattavat vaatia suuremman puristusvoiman, mutta niistä saadaan kestävä tuote, kun taas pehmeämmät seokset, kuten esim. 1000- ja 3000-sarjat ovat usein muokattavampia ja helpompia työstää.

Alumiinin tärkeimmät ominaisuudet leimausta varten:

- Muovattavuus - Vaikuttaa siihen, kuinka helposti materiaali voidaan muovata halkeilematta.

- Rikkomusraja - Korkeammat rikosrajat vaativat enemmän painetta.

- Kovuus ja pintakäsittely - Vaikuttaa työkalun käyttöikään ja lopputuotteen laatuun.

Yleinen vastalause on, että leimaaminen ei toimi kaikkien alumiiniseosten osaltamutta oikealla metalliseoksen ja prosessin valinnalla jopa vaikeasti työstettävät alumiinilaadut voidaan lävistää tehokkaasti.

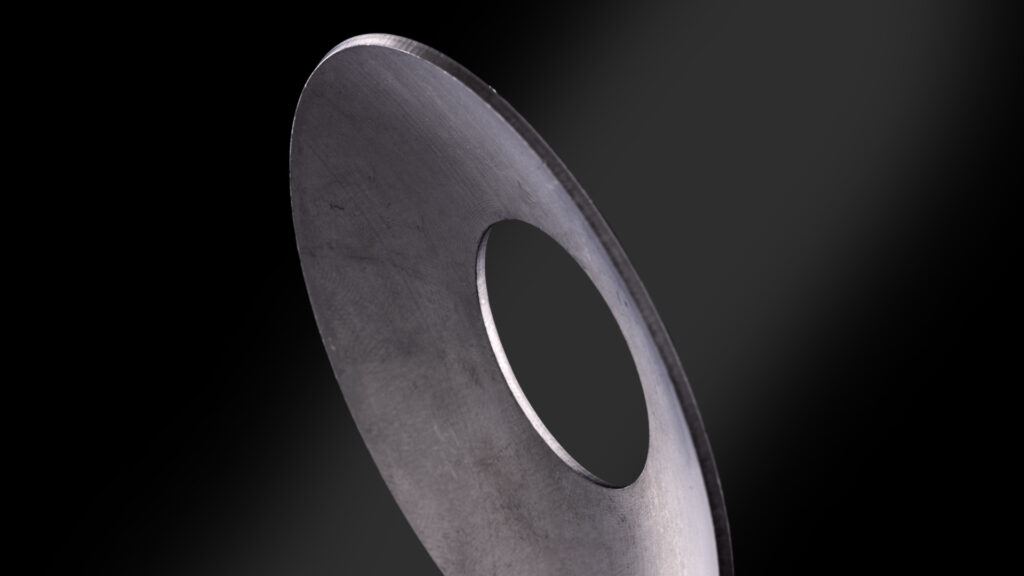

Miten voimme lyödä alumiinia tehokkaasti?

Tarkkuuden ja tuotantonopeuden varmistamiseksi käytämme automaattiset puristimet tarkoilla lyöntityökaluilla. Mutta mitkä parametrit ovat ratkaisevia?

Mikä puristusvoima tarvitaan alumiinin lävistämiseen?

Puristusvoima riippuu levyn paksuudesta, reikien koosta ja materiaalin vetolujuudesta. Yleisesti ottaen:

- Ohuempi alumiini (<1 mm) vaatii vähemmän puristusvoimaa ja minimoi työkalun kulumisen.

- Paksumpi alumiini (>3 mm) vaatii suurempaa puristusvoimaa ja huolellisempaa työkalun valintaa muodonmuutosten välttämiseksi.

Miten vähentää muodonmuutoksia lyönnin aikana?

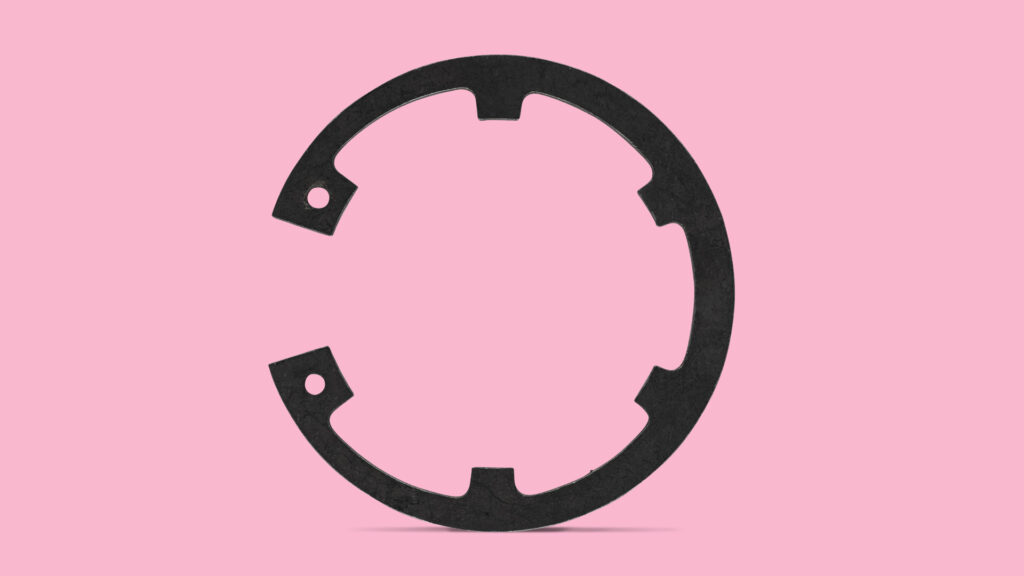

Alumiinilla on taipumus muodonmuutoksiin leimauksen aikana, jos prosessiparametreja ei ole optimoitu. Tämän minimoimiseksi käytämme:

- Oikea lyöntityökalu - Tarkat toleranssit ja terävät leikkuureunat vähentävät muodonmuutosriskiä.

- Optimoitu puristusvoima - Ei liian suurta eikä liian pientä tehoa parhaan tuloksen saavuttamiseksi.

- Tukilaitteet - Estää ohuiden levyjen taipumisen lävistyksen aikana.

Jotkut uskovat, että hydrauliset lyöntikoneet ovat liian hitaitaNämä koneet ovat kuitenkin tarkempia ja työkalujen kuluminen on vähäisempää, mikä voi säästää kustannuksia pitkällä aikavälillä.

Lävistys vs. laserleikkaus

Valitessaan alumiinin jalostusmenetelmää monet yritykset joutuvat pohtimaan seuraavia kysymyksiä lävistys tai laserleikkaus on paras vaihtoehto. Molemmilla menetelmillä on etunsa, mutta suurissa erissä ja suurissa tuotantomäärissä stanssaus on yleensä edullisin vaihtoehto.

Lävistyksen edut laserleikkaukseen verrattuna:

- Suurempi tuotantonopeus - Lävistyksessä voidaan käsitellä useita osia yhdellä iskulla, kun taas laserleikkauksessa jokainen ääriviiva on leikattava erikseen.

- Pienemmät tuotantokustannukset suurissa sarjoissa - Pienempi energiankulutus ja materiaalihävikki tekevät stanssauksesta kustannustehokkaampaa sarjatuotannossa.

- Vähentynyt lämpövaikutus - Laserleikkaus voi aiheuttaa materiaalissa lämmön muodostumista, mikä voi vaikuttaa tarkkuuteen ja pinnanlaatuun.

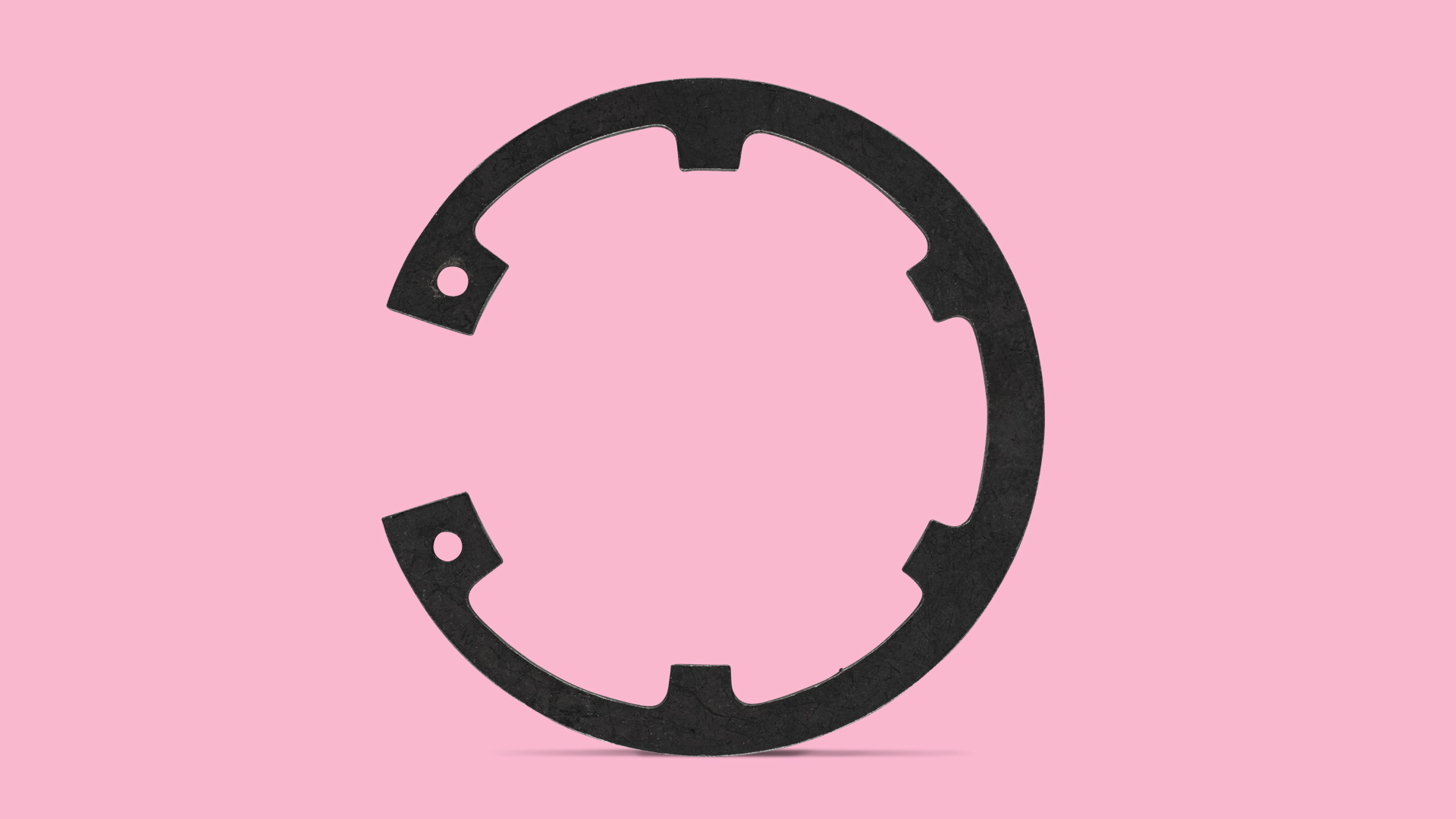

- Mahdollisuus muotoiluun ja kierteittämiseen - Oikeilla työkaluilla stanssaamalla voidaan luoda yksityiskohtia kohokuvioiduilla muodoilla, joita on vaikea saavuttaa laserleikkauksella.

Laserleikkaus voi olla erinomainen vaihtoehto monimutkaisille ja pienille tuotantomäärille, joissa joustavuus on tärkeää. Mutta kun on kyse alumiiniosien kustannustehokas massatuotanto lävistys on yleensä paras ratkaisu.

Miten saavutetaan paras reiän toleranssi?

Tarkkojen reikien ja mahdollisimman vähäisen jälkityön varmistamiseksi:

- Oikea työkalumateriaali - Suorituskykyinen teräs (HSS) tai kovametalli pidempää käyttöikää varten.

- Pienet selkeät mitat - Aseta toleranssit oikein virheellisten mittojen riskin vähentämiseksi.

- Oikea levyn paksuus - Reiän koon ja levyn paksuuden suhde vaikuttaa tulokseen. Nyrkkisääntö: reiän halkaisijan on oltava vähintään yhtä suuri kuin levyn paksuus.

Mitkä koneet ovat parhaita alumiinin lävistämiseen?

Osoitteessa Thor Ahlgren käytämme automaattiset puristimet joiden käsittelykapasiteetti on riittävä:

- Materiaalipaksuudet 0,10 mm:stä ylöspäin

- Lujat seokset, joiden vetolujuus on jopa 1 500 MPa:n murtovetolujuus

- Tuotteet, joiden tasaisuus- ja toleranssivaatimukset ovat korkeat

Yleiset ongelmat alumiinin leimauksessa - ja miten ne ratkaistaan?

Työkalujen suuri kuluminen → Käytä kulutusta kestäviä pinnoitteita ja optimoi voitelu.

Materiaalin muodonmuutos → Säädä puristusvoimaa ja käytä tukityökaluja.

Hidas tuotantoaika → Automatisoi ja optimoi lävistysprosessi.

Oikeiden toleranssien saavuttaminen vaikeaa → Investoi korkealaatuisiin työkaluihin ja huolelliseen prosessinvalvontaan.

Epävarmuus prosessin valinnasta → Kuule asiantuntijoita oikean menetelmän ja koneen valinnassa.

Miksi sinun kannattaa valita Thor Ahlgren

Olemme enemmän kuin toimittaja - olemme strateginen kumppani. Keskittymällä kestävyyteen, edistykselliseen teknologiaan ja räätälöityihin ratkaisuihin varmistamme, että tuotantosi on sekä tehokasta että kannattavaa. Asiantuntijatiimimme tekevät tiivistä yhteistyötä kanssasi materiaalivalintojen, toleranssien ja tuotantovirtojen optimoimiseksi.

👉 Tarvitsetko luotettavan kumppanin alumiinin leimaamiseen? Ota yhteyttä jo tänään ja pyydä ilmainen tarjous, niin optimoimme tuotantosi!

Puh: +46 (0) 370 798 05

Posti: ulf.sundling@thorahlgren.se